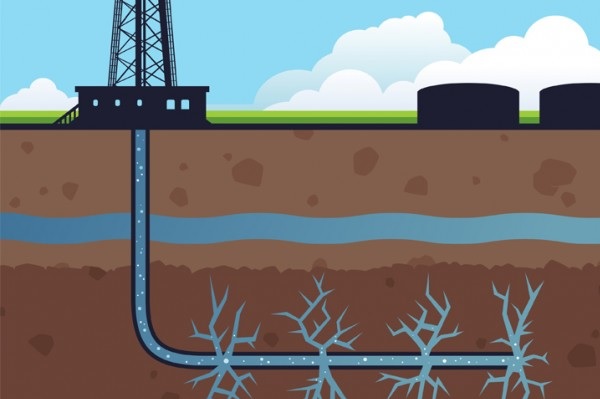

El fracturamiento hidráulico (o fracking) se ha convertido en una técnica clave para la explotación de hidrocarburos no convencionales. Consiste en la inyección de agua, arena y químicos a alta presión para fracturar formaciones rocosas y liberar gas o petróleo atrapado. Pero detrás de su aparente sencillez están implicados múltiples retos técnicos y metalmecánicos, especialmente cuando se habla de componentes que deben cumplir con certificaciones y estándares muy exigentes.

Función y exigencias de los componentes en fracking

Los equipos empleados —bombas, tuberías, cabezales, válvulas, conectores, bridas, etc.— tienen que cumplir con condiciones extremas:

- Presiones muy elevadas (frecuentemente superiores a 10,000-15,000 psi).

- Entornos agresivos: presencia de químicos, fluidos ácidos o salinos.

- Abrasividad: la arena (o “proppant”) genera desgaste interno en los conductos.

- Cargas cíclicas repetitivas que inducen fatiga en los materiales.

- Seguridad y gestión de fallas: cualquier fuga o fractura puede tener consecuencias graves.

Por ello, los componentes no solo deben fabricarse con materiales adecuados, sino diseñarse para resistir múltiples mecanismos de deterioro simultáneos.

Principales retos metalmecánicos del fracking

1. Selección de materiales

- Acero de alta resistencia con propiedades mecánicas balanceadas (resistencia, ductilidad, tenacidad).

- Aleaciones resistentes a la corrosión (CRA, corrosion resistant alloys) para zonas expuestas a fluidos agresivos.

- Posibles tratamientos térmicos y envejecimientos controlados para optimizar las propiedades.

2. Diseño y manufactura

- Soldaduras y uniones: deben llevarse a cabo bajo procedimientos calificados que eviten defectos como grietas, inclusiones o porosidad.

- Mecanizado de precisión: tolerancias estrictas, acabados de superficie controlados, geometrías complejas.

- Control no destructivo (NDT): ultrasonido, partículas magnéticas, radiografía, inspección por líquidos penetrantes, etc., para garantizar integridad interna y superficial.

- Recubrimientos y protección contra desgaste: entre estos, el hardbanding (revestido duro) es común para proteger zonas sometidas a abrasión, sin comprometer la soldabilidad del componente.

3. Normativas y certificaciones

Para que los componentes sean aceptables en la industria petrolera, deben cumplir estándares internacionales:

- API Spec 6A (para equipos de subsea, cabezales de pozo, árboles)

- API Q1 (sistemas de calidad para fabricantes del sector)

- Normas ISO aplicables (ISO 9001, ISO 14001, etc.)

Estas certificaciones implican auditorías, trazabilidad estricta de materiales, control de cambios y documentación rigurosa.

4. Vida útil, mantenimiento y reparación

- Los componentes deben diseñarse para maximizar la vida útil operativa, minimizar fallas prematuras y facilitar su reparación o recambio.

- Las estrategias de mantenimiento predictivo, monitoreo de condiciones y reemplazo planificado son esenciales en operaciones continuas.

5. Innovación y desarrollo continuo

- Nuevos recubrimientos avanzados (nano-recubrimientos, aleaciones compuestas) para resistir desgaste y corrosión.

- Técnicas de manufactura aditiva (impresión 3D metálica) para geometrías complejas o reparaciones localizadas.

- Simulación computacional (elementos finitos, análisis de fatiga) para optimizar diseños antes de la fabricación.

¿Por qué es clave contar con un fabricante certificado?

La diferencia entre un componente estándar y uno certificado radica en la confiabilidad, seguridad, y respaldo técnico:

- Un fabricante certificado garantiza trazabilidad desde la materia prima hasta el producto terminado.

- Se asegura que los procesos (soldadura, tratamiento térmico, controles) se ejecutan bajo normas validadas.

- En caso de fallas o auditorías, hay respaldo documental y responsabilidad técnica.

- Reduce riesgos operacionales, minimiza paros, y mejora la aceptación de los clientes en la industria petrolera.

Metalmecánica PGB: tu aliado en componentes metalmecánicos certificados para la industria petrolera

Si tu proyecto requiere componentes de alta confiabilidad para operaciones de fracking —bombas, cabezales, bridas, conexiones, recambios—, Metalmecánica PGB puede ayudarte:

- Empresa mexicana con más de 10 años de experiencia en el ramo.

- Posee certificaciones internacionales API, incluyendo API Spec 6A, API Q1, además de ISO 9001, ISO 14001, entre otras.

- Tiene capacidad de maquinado, reparación, mantenimiento, fabricación y mantenimiento de equipos de perforación, árboles y cabezales.

- Realiza trabajos bajo procedimientos certificados, con control de calidad estricto, trazabilidad y atención profesional.

¿Quieres asegurar que tus componentes resistan las exigencias del fracking y estén certificados? Contacta a Metalmecánica PGB hoy mismo a través de su sitio web: pgb.com.mx.

Con su respaldo técnico y experiencia, tendrás la confianza de que tus equipos operarán con integridad, eficiencia y seguridad, incluso bajo las condiciones más exigentes del fracturamiento hidráulico.